隨著國(guó)家節(jié)能和環(huán)保法規(guī)的不斷升級(jí),越來(lái)越嚴(yán)苛的汽車燃油經(jīng)濟(jì)性要求和排放法規(guī)推動(dòng)著發(fā)動(dòng)機(jī)技術(shù)的快速發(fā)展。

潤(rùn)滑油作為發(fā)動(dòng)機(jī)的核心零部件,是發(fā)動(dòng)機(jī)有效運(yùn)轉(zhuǎn)的“血液”,其對(duì)整車節(jié)能減排的貢獻(xiàn)至關(guān)重要,越來(lái)越受到國(guó)內(nèi)汽車廠商的關(guān)注。目前國(guó)內(nèi)OEM主機(jī)廠也越來(lái)越關(guān)注低黏度節(jié)能型油品對(duì)整車燃油經(jīng)濟(jì)性提升的貢獻(xiàn),節(jié)能型汽油機(jī)油0W-20已逐漸成為國(guó)內(nèi)主機(jī)廠初裝油的首選。

眾所周知,發(fā)動(dòng)機(jī)油一般由基礎(chǔ)油、黏度指數(shù)改進(jìn)劑(以下簡(jiǎn)稱黏指劑)、復(fù)合添加劑和降凝劑組成,而對(duì)于

低黏度發(fā)動(dòng)機(jī)油如0W-20、0W-16甚至更低黏度,為了增強(qiáng)油品的抗磨耐久性保護(hù),還會(huì)額外加入摩擦改進(jìn)劑以降低油品的摩擦系數(shù)。

目前,汽油機(jī)油的減摩節(jié)能途徑主要從以下兩個(gè)方面實(shí)現(xiàn):一是降低油品黏度,減小流體潤(rùn)滑條件下的摩擦損失,如發(fā)動(dòng)機(jī)滑動(dòng)軸承以及部分活塞環(huán)/缸套間的潤(rùn)滑;二是在油品中添加減摩劑,降低混合/邊界潤(rùn)滑條件下的摩擦損失,如閥系和活塞環(huán)/缸套的潤(rùn)滑。

其中,減摩劑作用機(jī)理主要是形成物理吸附膜和化學(xué)反應(yīng)膜。物理吸附膜主要有長(zhǎng)鏈羧酸、酯、醚、胺、胺基化合物、酰亞胺,這些化合物溶解在油中的摩擦改進(jìn)劑借助分子的極性基團(tuán)附著在金屬表面,碳?xì)溟L(zhǎng)鏈溶解在油中,垂直于金屬表面形成摩擦改進(jìn)劑分子的多層基體。化學(xué)反應(yīng)膜主要為油溶性有機(jī)金屬化合物,如有機(jī)鉬等,其作用機(jī)理基本與抗磨劑類似,添加劑與金屬表面反應(yīng)形成保護(hù)膜,從而減少摩擦。但兩者最根本的區(qū)別在于摩擦改進(jìn)劑的化學(xué)反應(yīng)膜出現(xiàn)在混合潤(rùn)滑狀態(tài)較溫和的負(fù)載和一定溫度條件下,要求摩擦改進(jìn)劑的化學(xué)活性相當(dāng)高。

采用SRV型摩擦磨損試驗(yàn)機(jī)研究了汽油機(jī)油中不同類型摩擦改進(jìn)劑的減摩效果以及同一種摩擦改進(jìn)劑不同劑量的減摩效果,試驗(yàn)結(jié)果表明氨基甲酸鉬在汽油機(jī)油中的減摩效果最好。采用高頻往復(fù)試驗(yàn)儀(HFRR)研究了不同摩擦改進(jìn)劑在汽油機(jī)油中的摩擦性能,并篩選出了能降低摩擦的摩擦改進(jìn)劑。許金山等人考察了不同類型的黏指劑對(duì)發(fā)動(dòng)機(jī)油的摩擦特性、低溫性能、氧化安定性、高溫清凈性、抗磨性能等的影響,結(jié)果表明PMA黏指劑有利于油品燃油經(jīng)濟(jì)性的提升,并具有優(yōu)異的低溫性能,可應(yīng)用于對(duì)節(jié)能要求較高的低黏度發(fā)動(dòng)機(jī)油。然而,開(kāi)發(fā)節(jié)能型汽油機(jī)油,選擇合適的復(fù)合添加劑更為重要,還要考慮復(fù)合添加劑與摩擦改進(jìn)劑等的配伍性。

本文基于對(duì)國(guó)內(nèi)外節(jié)能型汽油機(jī)油0W-20競(jìng)品的研究與分析,并結(jié)合國(guó)際四大添加劑公司的復(fù)合添加劑情況,研究了不同配方組成的汽油機(jī)油性能和抗磨減摩特性,最終確定了具有較優(yōu)抗磨減摩特性的技術(shù)配方,為開(kāi)發(fā)節(jié)能型0W-20汽油機(jī)油提供參考。

1、試驗(yàn)設(shè)備及試驗(yàn)條件

1.1 四球摩擦試驗(yàn)機(jī)

采用廈門(mén)天機(jī)自動(dòng)化有限公司出品的MS-10J型四球摩擦試驗(yàn)機(jī)評(píng)價(jià)不同配方組成的汽油機(jī)油抗磨減摩性能。參照NB/SH/T 0189-2017標(biāo)準(zhǔn),設(shè)定試驗(yàn)條件為: 轉(zhuǎn)速1200r/min,溫度80℃,負(fù)載392N,時(shí)間60min。

1.2 SRV摩擦磨損試驗(yàn)機(jī)

采用德國(guó)OPTIMOL公司出品的SRV 4型摩擦磨損試驗(yàn)機(jī)來(lái)模擬內(nèi)燃機(jī)的“邊界-混合”潤(rùn)滑狀態(tài),測(cè)試給定條件下汽油機(jī)油的摩擦系數(shù),以考察不同配方組成對(duì)汽油機(jī)油減摩性能的影響。參照NB/SH/T 0847-2010標(biāo)準(zhǔn),設(shè)定SRV試驗(yàn)條件為: 溫度80℃,負(fù)荷300N,頻率50Hz,振幅1.0mm,測(cè)試時(shí)間2h。

2、配方的考察與篩選

2.1 復(fù)合添加劑的篩選

根據(jù)汽油機(jī)油的行業(yè)技術(shù)規(guī)范,目前調(diào)配滿足最高技術(shù)標(biāo)準(zhǔn)汽油機(jī)油0W-20的添加劑主要有兩大類: 一類是滿足API SP/GF-6A技術(shù)規(guī)范;另一類是滿足ACEA C5技術(shù)規(guī)范。其中ACEA規(guī)格相比API規(guī)格對(duì)油品的高溫清凈性、抗氧化性、分散性、舊油性能保持和耐久性等有更高要求。

此外,盡管兩者都有燃油經(jīng)濟(jì)性臺(tái)架測(cè)試要求,但采用的發(fā)動(dòng)機(jī)、測(cè)試條件及標(biāo)準(zhǔn)要求也不同。因此,在主機(jī)廠的燃油經(jīng)濟(jì)性臺(tái)架測(cè)試中,采用這兩類復(fù)合添加劑技術(shù)調(diào)配的油品所表現(xiàn)出來(lái)的節(jié)能效果也會(huì)有所差異。

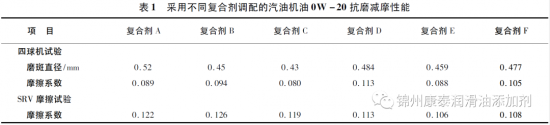

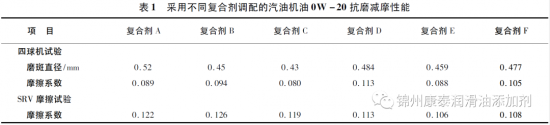

在相同的基礎(chǔ)油和黏指劑前提下,我們選擇了6種復(fù)合添加劑分別調(diào)配了汽油機(jī)油0W-20,其中復(fù)合劑A、復(fù)合劑B和復(fù)合劑C均滿足API SP/GF-6A規(guī)范;復(fù)合劑D、復(fù)合劑E和復(fù)合劑F均滿足ACEA C5規(guī)范。對(duì)這6款油品進(jìn)行了抗磨減摩性能測(cè)試,以初步篩選出具有較好減摩性能的復(fù)合添加劑,測(cè)試結(jié)果見(jiàn)表1。

從表1的結(jié)果可以看出,在分別滿足API SP/GF-6A和ACEA C5技術(shù)規(guī)范的前提下,復(fù)合劑C和復(fù)合劑E具有相對(duì)較好的抗磨減摩性能。

2.2 黏度指數(shù)改進(jìn)劑的篩選

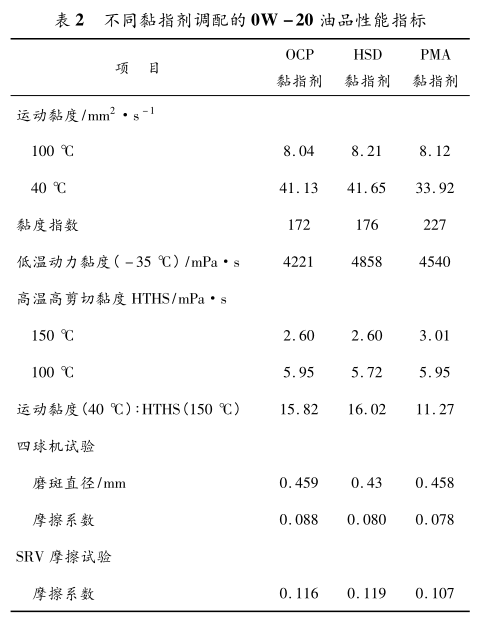

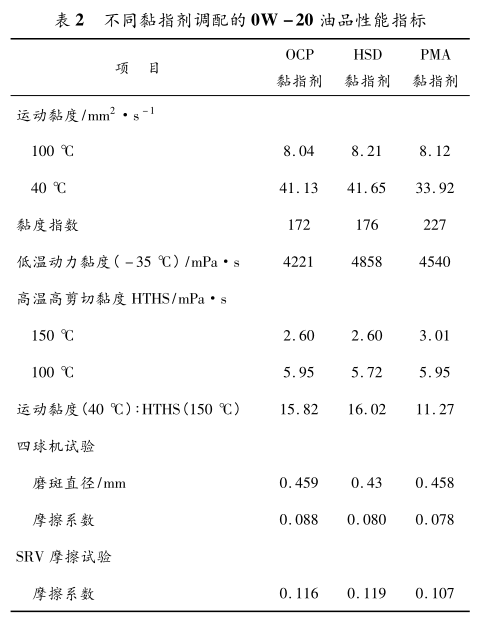

黏指劑主要對(duì)發(fā)動(dòng)機(jī)油的黏度指數(shù)、高溫高剪切黏度、低溫動(dòng)力黏度等指標(biāo)有影響。目前用于發(fā)動(dòng)

機(jī)油黏指劑主要有OCP、HSD和PMA三大類。本文分別采用這三種不同類型的黏指劑,并采用相同的基礎(chǔ)油和復(fù)合劑C調(diào)配了汽油機(jī)油0W-20,對(duì)其相關(guān)指標(biāo)進(jìn)行了測(cè)評(píng),測(cè)試結(jié)果見(jiàn)表2。

從表2的數(shù)據(jù)可以看出,不同黏指劑調(diào)配的油品在抗磨減摩性能方面的差異不明顯,但采用PMA黏指劑調(diào)配的汽油機(jī)油0W-20具有較高的黏度指數(shù)和高溫高剪切黏度,可以為發(fā)動(dòng)機(jī)在高溫工況下提供更好的保護(hù)。

此外,根據(jù)對(duì)日本OEM裝機(jī)油和售后服務(wù)油0W-20競(jìng)品的分析與研究發(fā)現(xiàn),黏度指數(shù)改進(jìn)劑多使用PMA型黏指劑,且專利CN106459821 A中提到油品的運(yùn)動(dòng)黏度(40℃)/HTHS(150℃)在12.4以下具有較好的省油耗表現(xiàn),與表2中采用PMA黏指劑調(diào)配的0W-20相關(guān)數(shù)據(jù)吻合。因此,綜合來(lái)看調(diào)配節(jié)能型汽油機(jī)油0W-20宜采用PMA型黏指劑。

2.3 摩擦改進(jìn)劑的篩選

目前常用的摩擦改進(jìn)劑主要有油溶性有機(jī)鉬鹽和無(wú)灰型有機(jī)減摩劑兩大類。其中,油溶性有機(jī)鉬鹽目前應(yīng)用最為廣泛,其具有優(yōu)秀的改善摩擦系數(shù)和抗磨作用,在較高溫度下可以顯著降低摩擦部件之間的摩擦系數(shù),從而達(dá)到節(jié)能的目的。而無(wú)灰摩擦改進(jìn)劑大多通過(guò)物理吸附在摩擦表面形成易于剪切的吸附膜來(lái)達(dá)到降低摩擦的目的,主要在低溫工況下發(fā)揮作用,且在使用過(guò)程中消耗較少,因而具有較強(qiáng)的降低摩擦的保持能力。因此,在低黏度發(fā)動(dòng)機(jī)油中將兩種類型的摩擦改進(jìn)劑復(fù)配使用可獲得更好和更持久的燃油經(jīng)濟(jì)性表現(xiàn)。

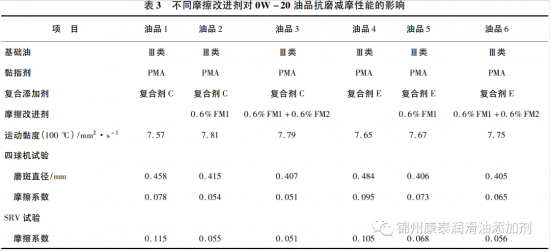

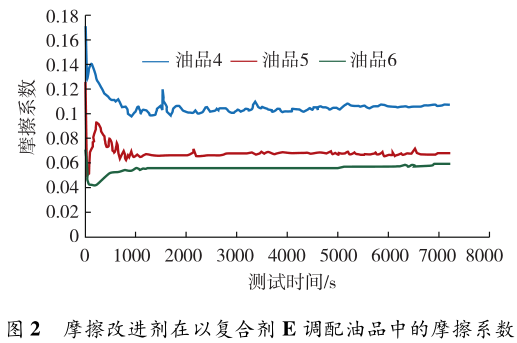

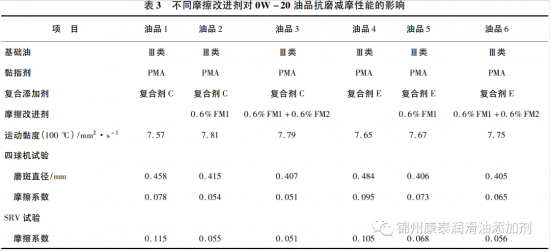

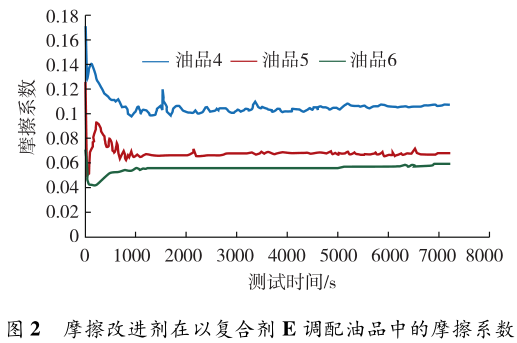

本文分別采用上述復(fù)合劑C和復(fù)合劑E,考察了有機(jī)鉬減摩劑FM1及其與無(wú)灰減摩劑FM2的組合對(duì)分別調(diào)配的6種汽油機(jī)油0W-20抗磨減摩性能的影響。鑒于對(duì)以往文獻(xiàn)研究及對(duì)國(guó)外競(jìng)品的剖析結(jié)果,兩種摩擦改進(jìn)劑的優(yōu)選加入量分別為0.6%,測(cè)試結(jié)果見(jiàn)表3。

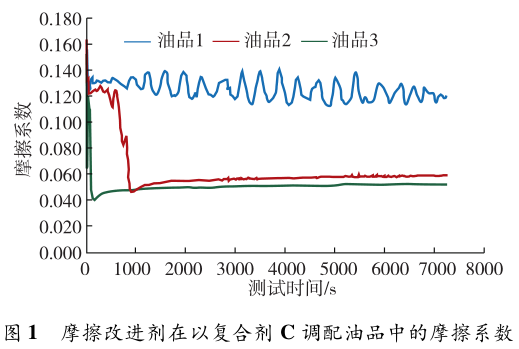

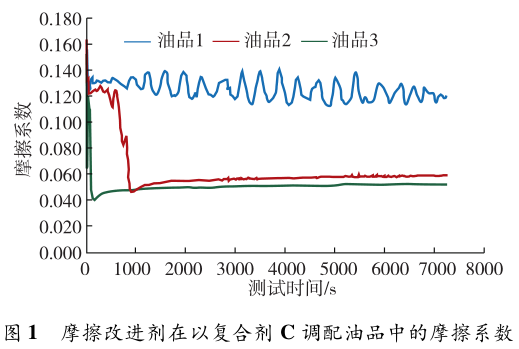

從表3及圖1、圖2的結(jié)果可以看出,采用摩擦改進(jìn)劑FM1和FM2的組合在這兩種復(fù)合劑中均表現(xiàn)出較為明顯的減摩效果,且采用復(fù)合劑C與摩擦改進(jìn)劑FM1、FM2組合調(diào)配的油品具有更低的摩擦系數(shù)和抗磨減摩表現(xiàn)。

2.4 基礎(chǔ)油的篩選

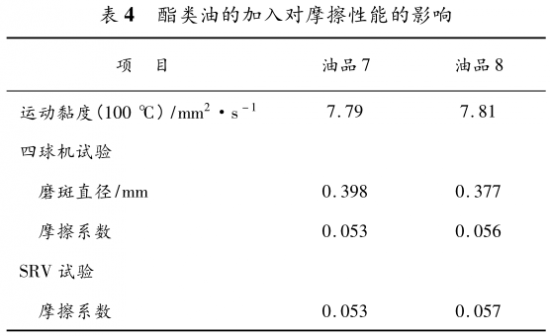

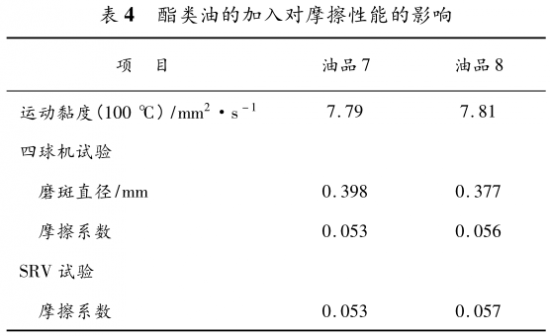

在低黏度發(fā)動(dòng)機(jī)油中,基礎(chǔ)油主要選用Ⅲ類油、PAO或者酯類基礎(chǔ)油,而目前大多以Ⅲ類油為主。考慮到酯類油的極性和良好的潤(rùn)滑性能特點(diǎn),我們研究了在油品2和油品5的方案中,采用適量的酯類油替代部分Ⅲ類油分別得到了油品7和油品8,并對(duì)其抗磨減摩性能進(jìn)行了測(cè)試,結(jié)果見(jiàn)表4。

從表4的結(jié)果可以看出,酯類油的加入可以幫助進(jìn)一步降低油品的摩擦系數(shù),尤其對(duì)減小磨斑直徑效果更為明顯,這說(shuō)明酯類油和油溶性有機(jī)鉬鹽存在良好的協(xié)同效應(yīng)。

2.5 汽油機(jī)油0W-20全配方的組成及性能測(cè)試

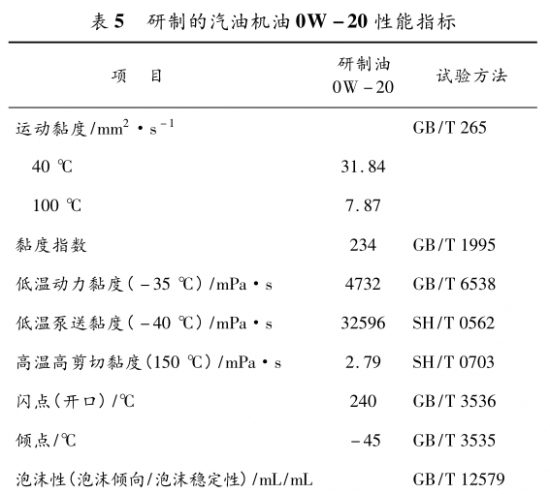

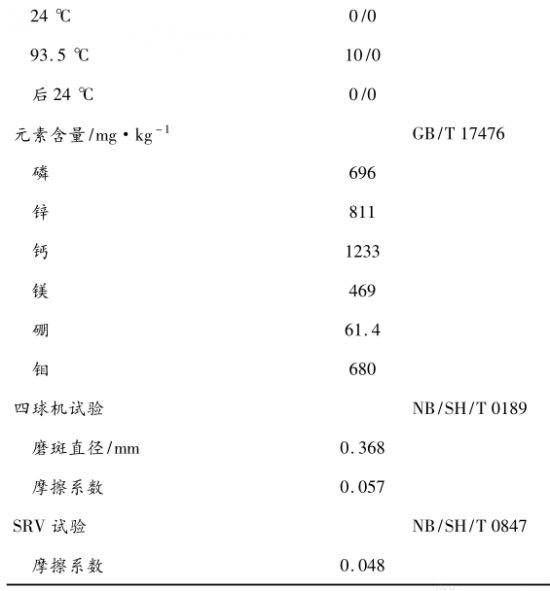

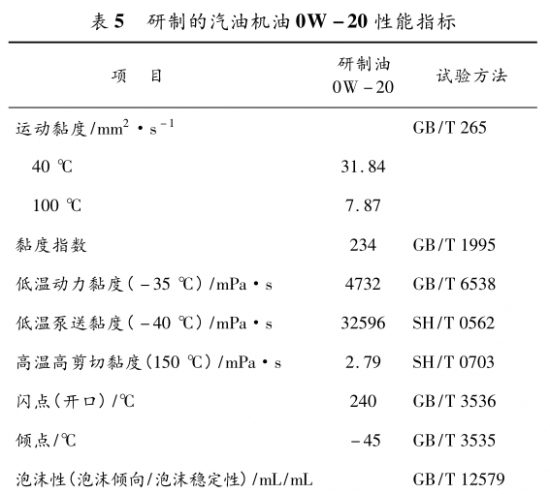

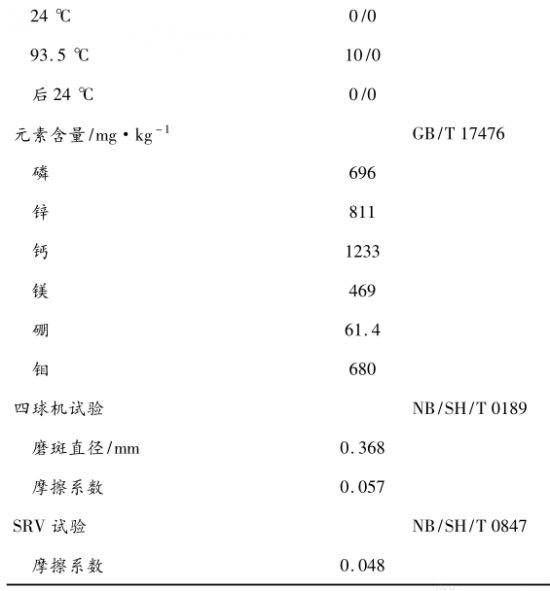

根據(jù)以上的研究結(jié)果,最終我們確定了以Ⅲ類基礎(chǔ)油、PMA型黏指劑和符合API SP/GF-6A規(guī)范的復(fù)合劑C,并加入0.6%減摩劑FM1和0.6%減摩劑FM2調(diào)配成了汽油機(jī)油0W-20,對(duì)產(chǎn)品性能進(jìn)行了全面評(píng)價(jià),結(jié)果見(jiàn)表5。

從表5的數(shù)據(jù)可以看出,研制的汽油機(jī)油0W-20具有較高的黏度指數(shù)和高溫高剪切黏度,且抗磨減摩性能優(yōu)異。

3、結(jié)論

(1) 在開(kāi)發(fā)節(jié)能型汽油機(jī)油0W-20配方時(shí),要綜合考慮基礎(chǔ)油種類、復(fù)合添加劑、黏指劑及摩擦改進(jìn)劑等的有效復(fù)配,才能達(dá)到較好的抗磨減摩性能和節(jié)能表現(xiàn)。

(2) 在選擇復(fù)合添加劑時(shí),為獲得與摩擦改進(jìn)劑較好的抗磨減摩協(xié)同效應(yīng),優(yōu)選符合API SP/GF-6A規(guī)格的復(fù)合劑會(huì)帶來(lái)相對(duì)更好的抗磨減摩表現(xiàn),且油溶性有機(jī)鉬鹽和酯類基礎(chǔ)油存在協(xié)同效應(yīng),可進(jìn)一步降低油品的摩擦系數(shù),尤其是減小磨斑直徑。

(3) 本文研制的汽油機(jī)油0W-20各項(xiàng)性能指標(biāo)均較優(yōu),為開(kāi)發(fā)低黏度節(jié)能型汽油機(jī)油提供理論基礎(chǔ)和參考。

中國(guó)潤(rùn)滑油網(wǎng)致力于好文分享與行業(yè)交流,文章不代表平臺(tái)觀點(diǎn)。感恩原創(chuàng)作者,版權(quán)歸原創(chuàng)作者所有。如不慎涉及侵權(quán),請(qǐng)留言刪除。歡迎轉(zhuǎn)載分享。

相關(guān)評(píng)論